Die Parametrierung von Maschinen/Anlagen ist zeitintensiv und erfordert Fachwissen – und findet demnach nur sehr selten statt. KI/ML basierte Regler können Ihnen helfen, Produktionsanlagen und eingesetzten Ressourcen stets bestmöglich zu betreiben und somit Qualitätssteigerungen, Effizienzsteigerungen und Reduktion von Maschinenausfällen zu erreichen.

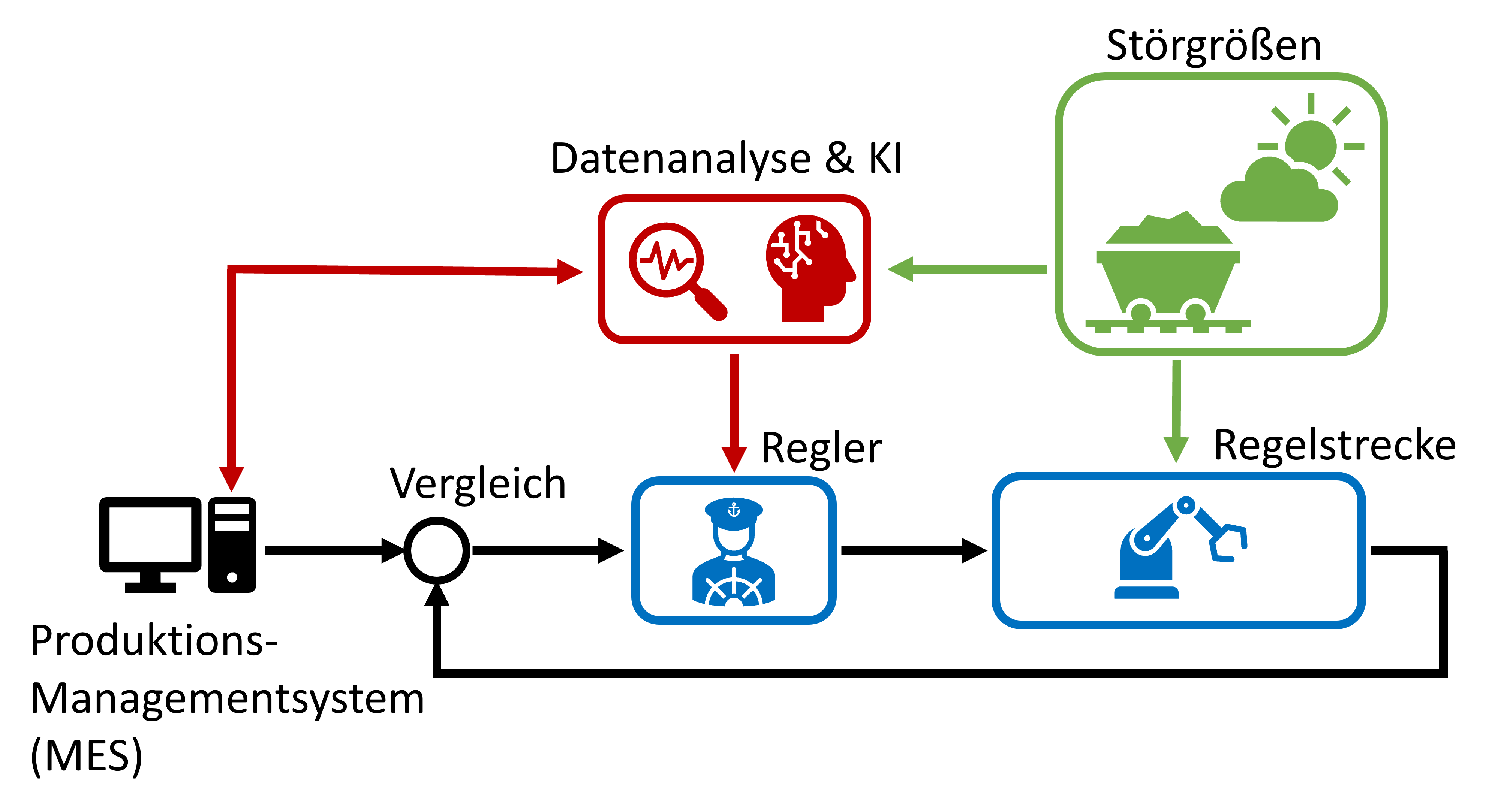

Abbildung: Implementierung Regelung in CSense Architect

Beispiel: Regler in der Produktion

Die unterschiedlichen Regler in Produktionsanlagen sind dezentral in den SPS-Steuerungen oder in SCADA-Systemen implementiert. Da sich die Bedingungen in der Produktion fortwährend verändern und die Anpassung der dezentralen Regler aufwendig ist, arbeiten viele dieser Regler nicht optimal. Das führt zu Ausschuss in der Produktion, vorzeitigen Defekten der Produktionssysteme und erhöhtem Energieverbrauch. Neue Konzepte sind gefragt, welche die Dynamik der Produktion und ihres Umfeldes berücksichtigen können, ohne Eingriffe von Experten vorauszusetzen. Diese Konzepte behandelt der Artikel mit dem Begriff Regelung 4.0.

Eine Methode, um den genannten Anforderungen an die Regelung gerecht zu werden, ist die Integration aktueller und historischer Daten aus der Produktion. Mit künstlicher Intelligenz verarbeitet, können diese Daten Aufschluss über die künftige Entwicklung der Produktion geben. Werden die Vorhersagen in die Echtzeitregelung der Produktion eingebunden, können Anlagenbetreiber mit einem deutlich besser ausgeregeltem Gesamtsystem rechnen. Dieser Eingriff in den Produktionsvorgang, basierend auf der Datenanalyse, ist komplex. Einem Stufenmodell von Gartner zufolge, im Bild vereinfacht dargestellt, stellt das Ableiten von Aktionen aus Daten die komplexeste Stufe der Datenanalyse dar. Sie bietet aber auch das größte Einsparpotential. Für diesen Schritt müssen die unteren Stufen des Modells bereits umgesetzt sein, also das Erfassen von Ereignissen sowie die Diagnose und Vorhersage von Ereignissen.

Neben der Parametrierung bestehender Regelkreise kann es wirtschaftlicher sein, statt der Parameter der Regelkreise die Sollwertvorgabe für diese Regelkreise zur Verfügung zu stellen, was als Kaskadenregelung bekannt ist.

Nach wie vor nutzt die Industrie meist PI- und PID-Regler, die durch Versuche am System parametriert werden. Die Initialwerte für den Versuch werden hier durch definierte Testfälle, wie der Aufnahme der Sprungantwort bestimmt. Da der Test des Reglers in kritischen Situationen am realen System nicht möglich ist, werden mathematische Modelle des Systems entwickelt, die sich in Simulationsumgebungen ausführen lassen. Da diese Parametrierungen viel Zeit kosten und Fachwissen voraussetzen, werden Regler nur überarbeitet, wenn es unausweichlich ist.

Um die manuelle Regler-Parametrierung zu automatisieren, lässt sich der Regelkreis durch Werkzeuge der Datenanalyse und künstlichen Intelligenz erweitern. So können Störgrößen berücksichtigt werden, die bei der manuellen Einstellung unberücksichtigt bleiben. Die anfallenden Daten können überdies im Produktionsmanagement-Systems genutzt werden. Damit lassen sich geregelte Systeme ständig im Wunschbereich halten, unabhängig von dynamischen Einflüssen wie der Qualität des verarbeiteten Rohstoffes, den Umweltbedingungen, der Produktionsauslastung und Wartungsaktivitäten.

Beispiel: Regler für Energiemanagement

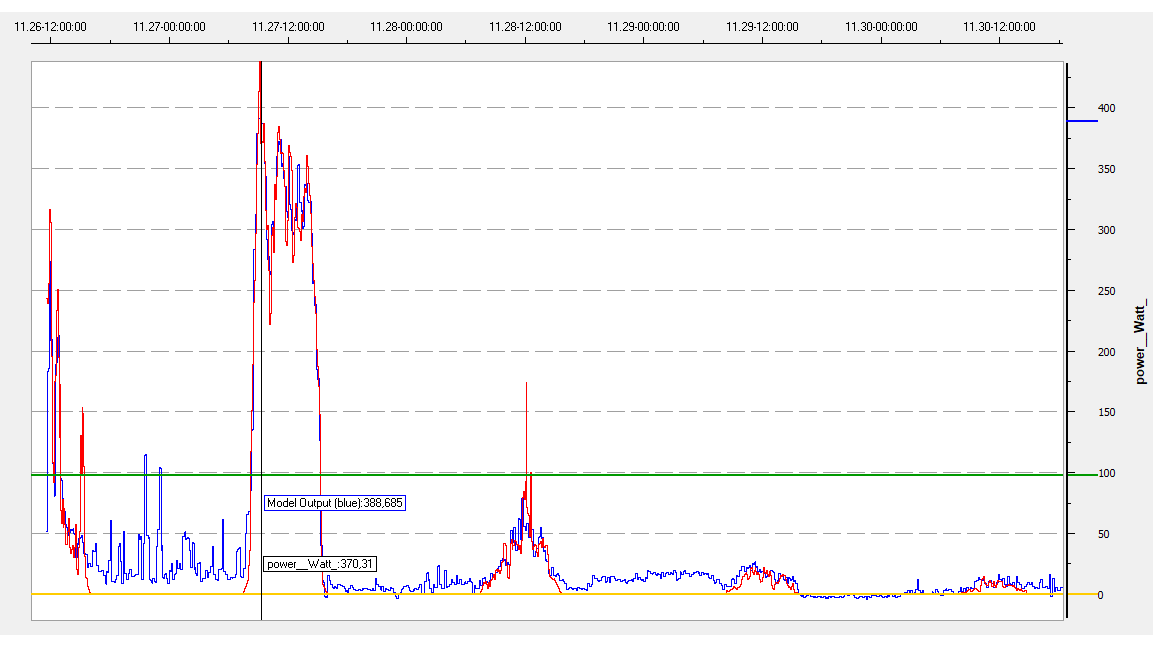

ML-Algorithmen ermöglichen die intelligente, sichere und zuverlässige Regelung von Verbrauchern und Energiequellen mithilfe von Forecasting-Modellen, mit dem Ziel die Energieversorgung (Strom, Gas, Wärme) zu und den Verbrauch zu optimieren.

- Reduktion Stromverbrauch

- Reduktion Gasverbrauch

- Reduktion Wärmeverbrauch

- Autarker Betrieb

Abbildung: Regelung Opt. Vorhersage Stromproduktion PV Anlage

-> Jetzt unverbindlich beraten lassen und Ihren KI/ML basierten Regler anfragen <-